§ 9. Программирование ЧПУ. Постоянные циклы сверления |

| 11.12.2013 |

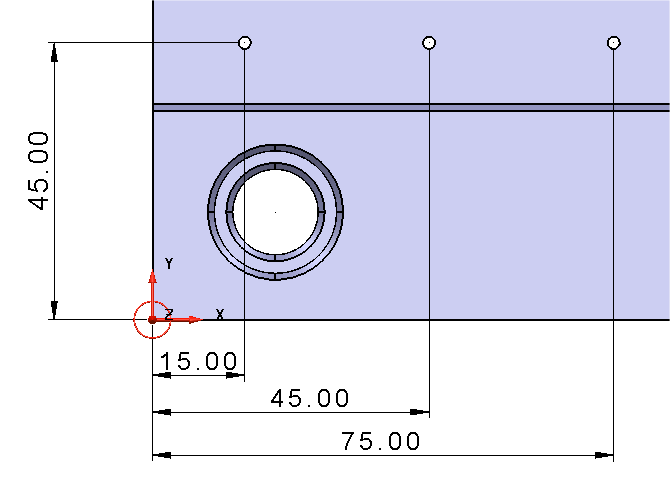

Учитывая все многообразие деталей, обрабатываемых на станках, редкая из них не содержит такого элемента

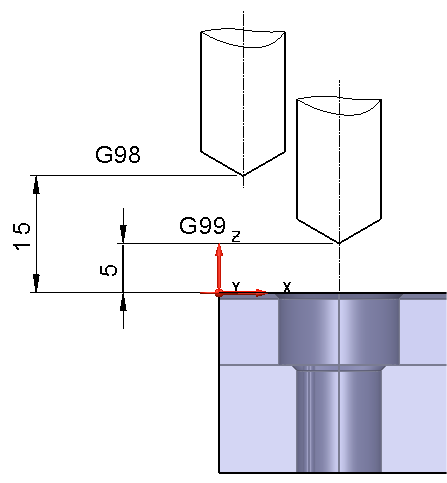

как отверстие. Назначение отверстий в детали может быть разным: конструкционное - соединение деталей

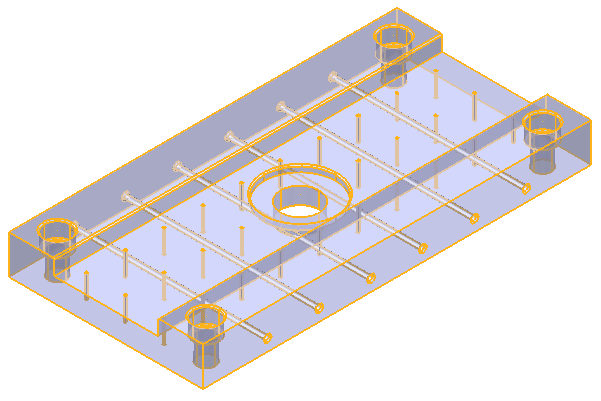

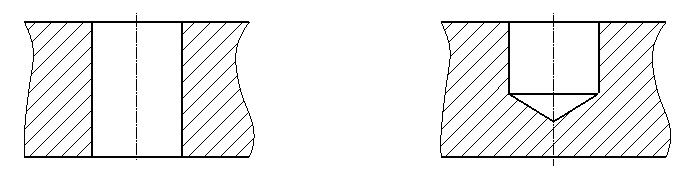

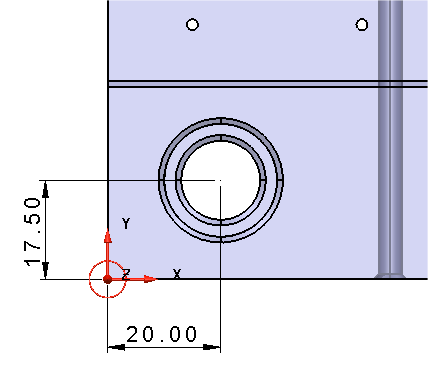

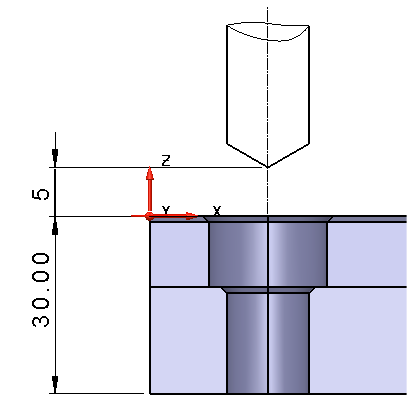

между собой в сборочный узел, функциональное – канал охлаждения в пресс-форме и т.д. По геометрии отверстия классифицируют на цилиндрические, ступенчатые, фасонные, конические. В детали отверстие может быть сквозным (обеспечивает выход инструмента) и глухим. Для обработки отверстий может применяться различный инструмент: лезвийный (сверла, зенкера, развертки, зенковки, резцы и т.д), абразивный и другие. На рисунке ниже показаны сквозное (слева) и глухое отверстия.  На металлорежущих станках обработка производится лезвийным инструментом, а операция называется аналогично названию инструмента. Для обработки одного отверстия в зависимости от геометрии, точности и шероховатости может применяться несколько операций (центровка, предварительное сверление, растачивание и т.д.) Для программирования обработки отверстий на станках ЧПУ используют так называемые постоянные циклы сверления. Постоянный цикл сверления – это макропрограмма, заложенная в систему ЧПУ и вызываемая как функция с передачей параметров обработки. Возникновение циклов сверления уходит своими корнями во времена, когда программист вручную писал управляющую программу для обработки, а система ЧПУ не имела достаточного объема памяти для хранения этой программы. Поэтому основной целью создания подобного функционала являлось сокращения времени программирования и минимизация кода (количество символов в программе). Постоянный цикл сверления упрощает программу, заменяя несколько ее строк одним блоком. В коде ИСО 7 бит для программирования постоянных циклов сверления используются G-коды с номерами от 80 до 89 (G80-G89), часть из которых зарезервирована и не используется. G80 – отмена цикла сверления; G81 – простое сверление (Single Pecking Drilling); G82 – сверление с ломкой стружки (Break Chip Drilling); G83 – глубокое сверление (Deep Drilling); G84 – нарезка резьбы (Tapping); G85 – растачивание (Counter Bore); Как видно из таблицы, номер G функции задет тип операции сверления. Перед тем как вызвать нужный цикл, инструмент позиционируется в нужную точку относительно системы координат. После вызывается цикл сверления с характерными для него параметрами. Простое сверление (G81) Данный цикл предполагает непрерывное движение сверла в материале от верха до дна отверстия с заданной скоростью. Для программирования используется код G81. Для сверления отверстия на рисунке ниже, потребует следующий фрагмент управляющей программы.  % O0001 N10 G17 G40 G49 G80 G90 (подготовительная часть УП) N15 T1 M6 (установка инструмента) N20 G54 (задание нулевой точки детали) N25 G0 G43 Z50 H1 (включение корректора на длину) N30 X20 Y17.50 (выход в точку центра отверстия) N35 G1 Z15 F500 (выход на безопасную плоскость Z=15мм) N40 G81 Z-30 R5 F100 (вызов цикла простого сверления) N45 G80 (отменить цикл сверления) N50 G0 Z50 (подъем в конечную точку траектории) N55 M05 (выключить обороты шпинделя) N60 M30 (конец программы) В кадре 40 производится вызов цикла простого сверления G81, согласно которому инструмент опускается на глубину отверстия 30 мм (Drilling Total Depth), которая задается параметром Z-30, после чего будет выведен на плоскость отвода R5 (Clear Plane). На рисунке ниже показан эскиз обрабатываемого отверстия.  Если необходимо просверлить сразу несколько однотипных отверстий, то после объявления цикла координаты всех отверстий перечисляются построчно. Вызванный цикл будет активным до тех пор, пока не будет выдана команда на окончание цикла сверления G80.  Управляющая программа для обработки нескольких отверстий будет выглядеть следующим образом: % O0001 N10 G17 G40 G49 G80 G90 (подготовительная часть УП) N15 T1 M6 (установка инструмента) N20 G54 (задание нулевой точки детали) N25 G0 G43 Z50 H1 (включение корректора на длину) N30 X15 Y45 (выход в точку центра отверстия 1) N35 G1 Z15 F500 (выход на безопасную плоскость Z=15мм) N40 G81 Z-30 R5 F100 (вызов цикла простого сверления) N45 X45 (переход и сверление отверстие 2) N50 X75 (переход и сверление отверстие 3) N45 G80 (отменить цикл сверления) N50 G0 Z50 (подъем в конечную точку траектории) N55 M05 (выключить обороты шпинделя) N60 M30 (конец программы) Плоскости подъема Допускается управлять положением инструмента по оси Z при движении от одного отверстия к другому. Для этого используются коды G98 и G99. При задании кода G98 инструмент отводится на безопасную плоскость – плоскость, на которой инструмент находился перед вызовом постоянного цикла сверления. Код G99 – производит отвод инструмента на плоскость отвода, которая определятся параметром R цикла.  Сверление с ломкой стружки (G82) Отличается от простого сверления дополнительным параметром P, который устанавливает время выдержки сверла на дне отверстия. Это способствует удалению стружки из отверстия. Задается кодом G82. Пример: G82 Z-30 R5 P1000 F100, где P – время выстоя в 1/1000 сек (в данном примере выстой составит 1 сек). Глубокое сверление (G83) Данный цикл сверления предназначен для сверления глубоких отверстий (длина отверстия больше 5 его диаметров). В разной литературе также можно встретить название данного цикла как прерывистое сверление. Это связно с характером движения сверла при обработке отверстия. Во время выполнения цикла инструмент углубляется на расстояние Q, заданное в параметрах, после чего возвращается на плоскость отвода. И так повторяется до тех пор, пока не будет обработано все отверстие. Такая технология позволяет удалять большую часть стружки из отверстия и предотвращает поломку сверла. Для программирования глубокого сверления используется код G83, со следующим набором параметров. Пример: G83 Q5 Z-30 R5 F100, где Q – глубина сверления за один подход (5 мм) |