СПИСОК ПОСТРОЦЕССОРОВ

Постпроцессоры для DMG

ПОСТПРОЦЕССОРЫ SolidCAM

Постпроцессоры MasterCAM

3D модели станков

Гравировальные постпроцессоры

ВЫПОЛНЕННЫЕ ПРОЕКТЫ

Downloads

Постпроцессоры для DMG

ПОСТПРОЦЕССОРЫ SolidCAM

Постпроцессоры MasterCAM

3D модели станков

Гравировальные постпроцессоры

ВЫПОЛНЕННЫЕ ПРОЕКТЫ

Downloads

Постпроцессоры PowerMILL

PowerMILL - программный продукт компании Delcam plc. (Великобритания), появился во второй половине 90-х годов из UNIX ориентированной системы Duct, которая разрабатывалась с 70-х годов прошлого века. Пакет предназначен для программирования фрезерной обработки на станках с ЧПУ. PowerMILL - мировой лидер в области 2, 3 и 5-ти осевого фрезерования, предлагает широкий набор инструментов для решения задач в различных областях промышленности.

В 2015 году Delcam была приобретена компанией Autodesk. В настоящее время можно встретить следующие пакеты PowerMILL:

PowerMILL Standard

Поддерживает 3-х, 3+2 и 4 осевую обработки, импорт нейтральных форматов, имитация движения фрезы, резания заготовки, движения органов станка.

PowerMILL Premium

Полноценный пакет для 3-х и многоосевого фрезерования, поддержка роботов, функции контроля и предотвращения столкновений, поддержка всех доступных форматов сторонних CAD.

PowerMILL Ultimate

Имеет весь функционал модуля Premium + специализированные стратегии обработки крыльчаток, лопаток, моноколес, ребер, каналов, прямые интерфейсы к верификаторам.

3-х осевая обработка

Применение PowerMILL в данной области позволяет получить максимально эффективные управляющие программы, т.к. изначально пакет разрабатывался для обработки сложных формообразующих элементов, пресс-форм, штампов, кокилей и т.д., поэтому обладает наилучшим функционалом. На рисунке ниже показана обработка матрицы пресс-формы.

PowerMILL производит расчет траекторий внутренне триангулируя CAD модель, что гарантирует отсутствие зарезов. Это особенно важно при высокоскоростной обработке, когда зарез может привести к серьезным последствиям. Стоит отметить, что PowerMILL был первой CAM системой, в которой был реализован данный способ обработки. Высокоскоростное фрезерование предполагает малое сечение среза, а следовательно небольшие усилия резания, что продлевает срок службы инструмента и оборудования.

Подробнее о высокоскоростной обработке в PowerMILL.

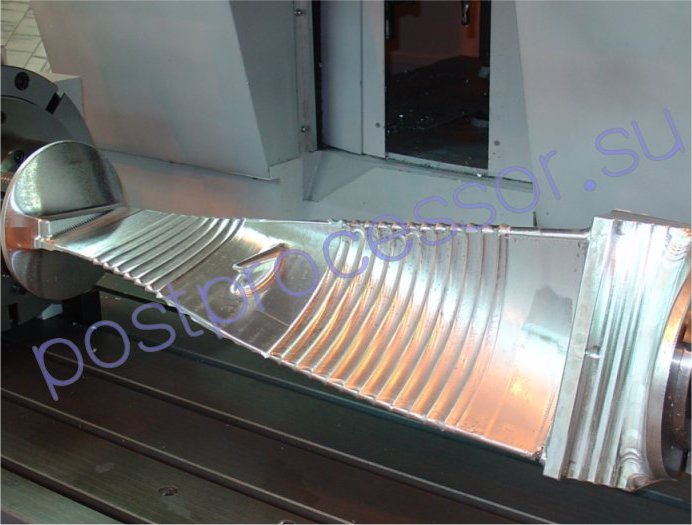

5-ти осевая обработка

До недавнего времени обработка с использованием больше чем три оси считалась специальным видом обработки и применялась, как правило, в авиакосмической промышленности, а управляющие программы считали профильные научные институты. В настоящее время многоосевая обработка используется и в других областях, например обработка корпусных деталей, где поворотные органы станка позиционируют деталь в нужное положение, что позволяет исключить создание приспособлений.Функции многоосевой обработки также широко представлены в PowerMILL и в совместном применении со специализированными стратегиями позволяют обрабатывать детали крыльчаток, лопаток, моноколес, где требуется постоянное позиционирование детали (непрерывная обработка).

На рисунке ниже - обработка турбинной лопатки на 4-х осевом станке.

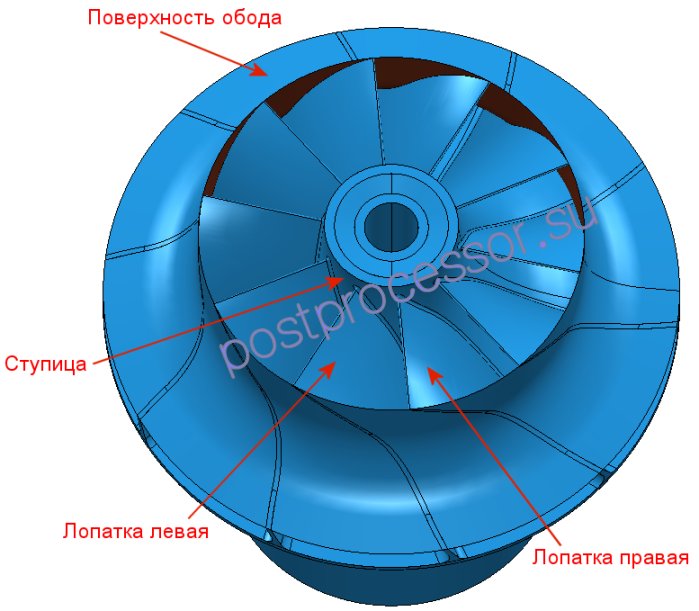

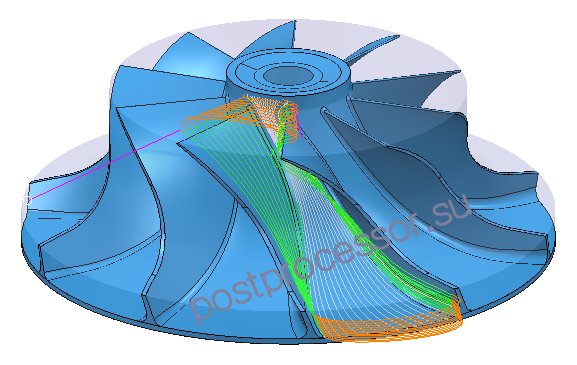

Модуль ВBI (лопатки, моноколеса, крыльчатки)

Специализированный модуль для обработки лопаток, моноколес, крыльчаток. Содержит специальные стратегии, которые позволяют облегчить расчет траекторий для вышеуказанных изделий. В настоящее время содержит три стратегии:- Выборка моноколеса

- Обработка лопаток

- Обработка ступицы

Классическая задача по программированию подобных изделий требует от инженера-программиста глубоких знаний в многоосевой обработке PowerMILL, умения строить справочные поверхности в CAD системе. Время программирования может занимать от нескольких часов до нескольких дней (в зависимости от сложности изделия).

При разработке нового модуля учтены трудности "ручного" программирования. Пользователю достаточно выбрать геометрию, определяющую моноколесо или крыльчатку в отдельные наборы данных, например поверхности левой и правой лопатки, разделительной лопатки, обода и ступицы; задать величины глубины и ширины резания; способ наклона фрезы (атаки).

PowerMILL автоматически определяет угол наклона поверхностей лопаток, образующих межлопастное пространство, что позволяет создать цельную без разрывов траекторию. При обработке данных изделий это особенно важно, т.к. порой вертикальное врезание в материал (возникает из-за разрыва траектории) не допустимо.

Достаточно вычислить траектории для одного сектора изделия, остальные получаются круговым копированием.

На рисунке ниже показана чистовая обработка основания и лопастей крыльчатки.

В настоящее время имеются следующие ограничения в использовании данного модуля:

- применение сферического инструмента (сферические, конические сферические и дисковые сферические фрезы);

- cтупица задается неограниченной (замкнутой) поверхностью вращения;

- наличие в модели, как минимум, двух лопаток (левая и правая);

- при наличии короткой лопатки одна из ее кромок должна выходить на внешний радиус ступицы;

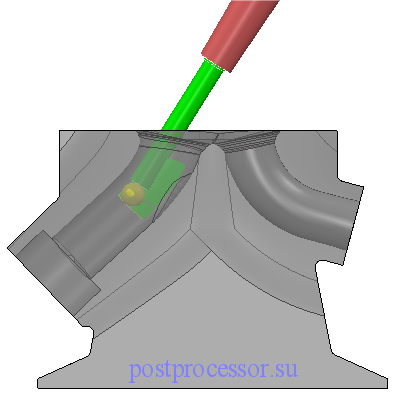

Обработка каналов

Специальный модуль PowerMILL предназначен для обработки закрытых зон, внутренних полостей, каналов. Содержит три стратегии обработки:- Выборка канала;

- Канал погружением;

- Канал по спирали;

Особенностью работы стратегий модуля является автоматический выбор режима фрезерования, который начинается с 3-х осевой обработки открытой части изделия. При переходе в начальную часть закрытой области делается попытка применить позиционную обработку (3+2). И наконец глубокая часть закрытой зоны использует непрерывную многоосевую обработку. Переключение между режимами производится PowerMILL автоматически без разрыва траектории.

На рисунке выше производится обработка каналов в заготовке из цельного блока, подвод инструмента осуществляется с двух сторон.

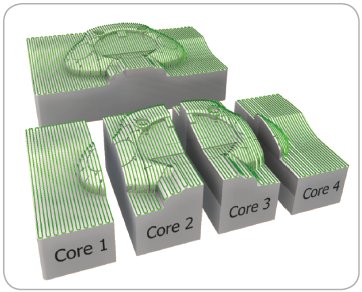

Мультипроцессорные вычисления

PowerMILL одна из немногих CAM систем, где реализована возможность мультипроцессорных расчетов. При наличии в персональном компьютере (ПК) нескольких процессоров или одного процессора с несколькими вычислительными модулями (ядрами) PowerMILL задействует все эти средства для расчета траекторий и других объектов.

Данная функция работает в двух режимах:

1. Фоновые вычисления

Пользователь производит расчет не сразу, а ставит вычисление объекта В очередь. Это дает возможность выполнять другие действия по созданию проекта обработки детали, в то время как очередь из одного или нескольких объектов обрабатывается в так называемом фоновом режиме. Если ПК имеет только один процессор, то все вычисления выполняются на нем.

2. Текущие вычисления

Все вычисления производятся после нажатия кнопки Вычислить на всех имеющихся расчетных модулях ПК. В настоящее время мультипроцессорные вычисления поддерживают следующие стратегии:

- Черновая выборка;

- Чистовой растр;

- С постоянной Z;

- Чистовая 3D Смещением;

- Отвесная + Пологая;

- Оптимизированная Z;

- Границы;

- Модель материала;

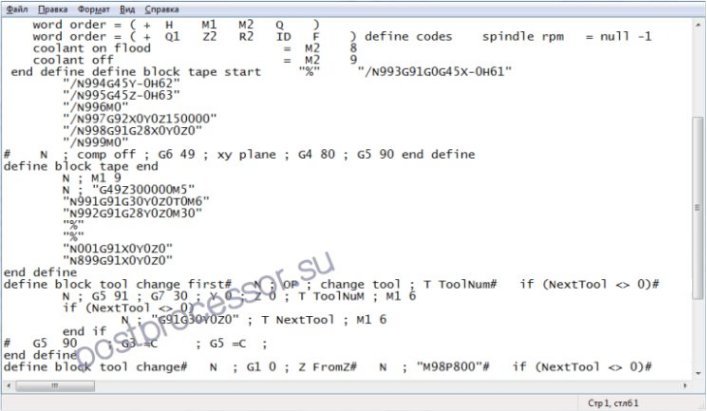

Постпроцессоры

Для программного пакета PowerMILL существует два модуля, которые могут транслировать CLDATA в управляющую программу: Ductpost и PM-Post (в настоящее время Delcam Postprocessor).1. Модуль Ductpost существует со времен создания продукта DUCT из которого в последствие появился PowerMILL. Постпроцессор для него представлен в виде текстового файла с расширением .opt (также его называют опционным файлом). Внутри файл постпроцессора имеет определенную структуру - описание переменных, блоков отработки команд (например, линейных, ускоренных перемещений) и т.д. При записи УП в PowerMILL модуль Ductpost считывает информацию из файла постпроцессора и производит трансляцию. По сути .opt файл – это файл позволяющий модифицировать встроенный стандартный Delcam постпроцессор для получения требуемого выходного формата файла УП. Модификация .opt файла осуществляется простейшим Текстовым редактором (например, Блокнотом). В силу ряда ограничений развитие модуля Ductpost больше не производится, что впрочем не мешает использовать огромное количество уже разработанных постпроцессоров. На рисунке ниже показан фрагмент опционного файла для модуля Ductpost.

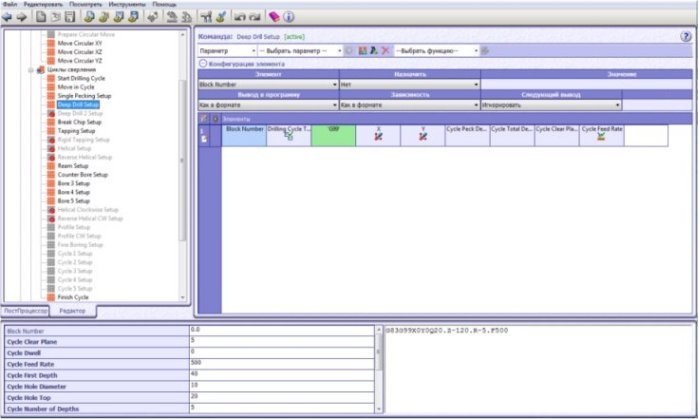

2. Модуль PM-POST (Delcam Postprocessor) - полноценная среда разработки с графическим интерфейсом.

Появился в линейке продуктов Делкам в 2003 году. Изначально постпроцессор предназначался для продукта PowerMILL и за несколько лет должен был заменить модуль Ductpost. Однако последний до сих пор широко используется ввиду большого количества уже имеющихся постпроцессоров и почитаем истинными любителями настройки опционных файлов.

PM-Post представляет более удобные возможности для настройки и отладки постпроцессоров. Встроенные функции VB Script и JavaScript позволяют решать целый комплекс сложных задач по постпроцессированию УП в особенности для позиционной (3+2) и непрерывной обработки, а также измерений. Допускается подключение COM - объектов для реализации дополнительных возможностей. Постпроцессоры (опционные файлы) имеют расширение .pmopt или .pmoptz (в последних версиях). Имеет конвертор для преобразования .opt файлов в новую среду.

Работает в двух режимах: постпроцессирования и редактора.

Рассмотрим в этом разделе основные принципы работы и функционал на примерах из специализированного курса по постпроцессированию, разработанного авторами postprocessor.su (в верхнем правом углу страницы содержание некоторых основных глав).

|

Электропочта: rv@postprocessor.su

Телефон: +7 499 714-89-15

|

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|